Diciembre 2023

Industria: Automóvil

Material: ABS CF

Tecnología: Fabricación Aditiva de Gran Formato

Cliente: Titans of CNC, Gas Monkey Garage

Un proyecto para el sector del automóvil personalizado destaca cómo las grandes maquetas impresas en 3D pueden acelerar el desarrollo de productos en la industria de automoción, desde el diseño conceptual hasta el montaje y la fabricación.

Por qué las maquetas son clave para el desarrollo de automóviles: visualizar, ajustar y reinventar los vehículos antes de que lleguen a la línea de producción.

Las maquetas son modelos a escala o en tamaño real de un diseño, que se utilizan para diversos fines, como evaluación de diseño estético, pruebas de ajuste, pruebas de productos, demostración, enseñanza y promoción. En la industria de automoción, estos modelos físicos de diseños de automóviles van desde simples bocetos hasta prototipos a escala real. Fabricados con diversos materiales, como arcilla, espuma, plástico o metal, son esenciales para validar la funcionalidad, la estética y el rendimiento de los nuevos conceptos de automóviles antes de que entren en las líneas de producción.

Las maquetas son especialmente importantes para los componentes de automóviles hechos a medida porque pueden ayudar a:

-Validar el ajuste preciso de la pieza al automóvil de diseño personalizado, antes de que entre en producción.

-Reducir el riesgo de errores, defectos y retrabajos, ahorrando tiempo y dinero.

-Mejorar la flexibilidad y la innovación del diseño, permitiendo geometrías y funciones más complejas y únicas.

-Optimizar la gestión del inventario y de la cadena de suministro, reduciendo la necesidad de almacenamiento y transporte de piezas grandes y pesadas.

-Satisfacer las necesidades y preferencias del cliente, ofreciendo más opciones de personalización.

El impacto de la impresión 3D en Maquetas y Prototipos a Escala Real en la Industria del automóvil.

La fabricación aditiva de gran formato (LFAM) es una tecnología innovadora que permite la creación de piezas o estructuras de gran tamaño depositando capas de material, como plástico, metal o materiales compuestos o composites, utilizando un cabezal de impresión controlado por software de corte y automatización.

Como los métodos tradicionales de creación de maquetas pueden ser costosos, consumir mucho tiempo y generar un desperdicio, los sistemas LFAM Fabricación Aditiva de Gran Formato se adoptan cada vez más en esta aplicación específica. Mediante el uso de impresoras 3D a gran escala, la cadena de producción y suministro de maquetas de automóviles puede beneficiarse de varias ventajas, tales como:

-Fabricación más rápida y eficiente, ya que los sistemas LFAM Fabricación Aditiva de Gran Formato pueden imprimir piezas de gran tamaño en una sola pieza, sin necesidad de moldes, herramientas o ensamblaje.

-Reducción de costos y desperdicio de material, especialmente mediante el uso de impresión basada en granulados, que es más barata y sostenible que los métodos basados en filamentos.

-Calidad y precisión mejoradas, ya que los usuarios de LFAM Fabricación Aditiva de Gran Formato pueden producir geometrías complejas y detalles finos que son difíciles o imposibles de lograr con métodos tradicionales.

-Mayor libertad de diseño e innovación, ya que esta tecnología permite la exploración de nuevas formas y funciones que no están limitadas por las limitaciones de fabricación convencionales.

Dependiendo del propósito y la complejidad del diseño, los sistemas de Fabricación Aditiva de Gran Formato se pueden utilizar para maquetas en varias etapas del proceso productivo:

-Para diseño conceptual mediante la creación rápida de maquetas de nuevas ideas, para probar la viabilidad, funcionalidad y estética del diseño.

-Para un diseño detallado ayudando a refinar las maquetas con más detalles, precisión y realismo, para evaluar el rendimiento, la durabilidad y la ergonomía del diseño.

-Para presentación y marketing, producción de maquetas realistas y atractivas del diseño final, para mostrar las características, beneficios y valor del producto a clientes, inversores y socios potenciales.

Caracol y Titans of CNC colaboran en la maqueta impresa en 3D de la parrilla delantera y en la pieza personalizada de uso final para un Chevrolet C10 de 1968 construido a medida por Gas Monkey Garage, Dallas, Texas.

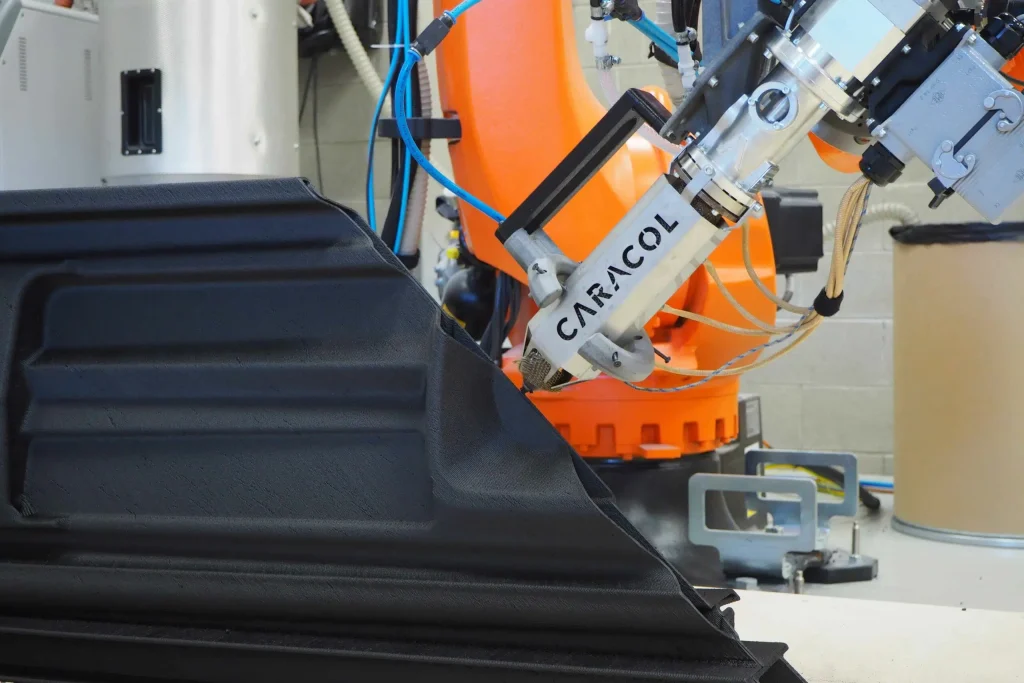

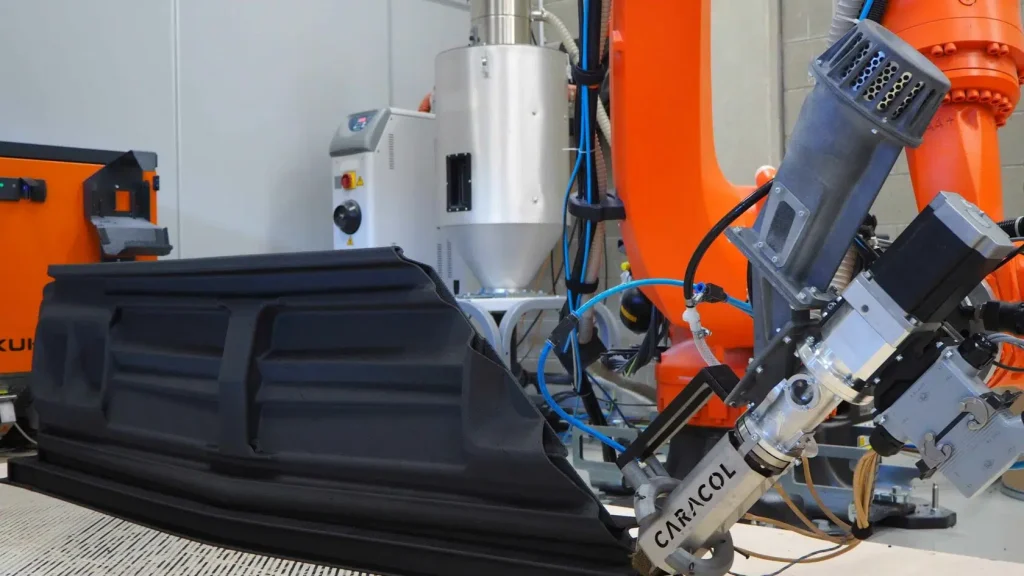

Titans of CNC es una empresa con sede en EE. UU. que proporciona herramientas y equipos a fabricantes de CNC. Sus experimentados técnicos e ingenieros de CNC han apoyado al equipo de Gas Monkey Garage en el diseño de la parrilla delantera de un automóvil personalizado. Caracol se unió al proyecto imprimiendo en 3D el ABS reforzado con fibra de carbono, una maqueta 1:1 para la validación del diseño y las pruebas de ajuste, para garantizar la producción más precisa y efectiva del componente de aluminio final. Como resultado, el proceso de fabricación logró una mejor calidad de ajuste y rentabilidad en un tiempo de entrega más corto, en comparación con los métodos tradicionales.

Reemplazar los métodos de fabricación tradicionales, como el fresado de metales, requirió primero optimizar y rediseñar la geometría con un enfoque de Diseño para Fabricación Aditiva (DfAM), proporcionado por el equipo de Caracol para afinar la pieza diseñada con un modelo 3D que permitió maximizar todos los beneficios de la fabricación aditiva. Utilizando el software de fabricación Eidos patentado por la empresa, la ruta de corte y los parámetros de la impresión 3D también se optimizaron para garantizar la producción más detallada y precisa de la maqueta de una sola pieza. Se logró un alto nivel de detalle y realismo sin intervenciones de posprocesamiento estructural, que solo implicaron lijado y pintado de la pieza.

La verificación de ajuste permitió detectar pequeños refinamientos de diseño que eran necesarios en el diseño de la pieza terminada, evitando errores y posibles desperdicios que habrían surgido de un diseño incorrecto.

La maqueta de la parrilla frontal de 1.900 x 300 x 500 mm fue fabricada en una sola pieza con una Heron AM 300, utilizando el cabezal de impresión de Alta Precisión. El ciclo de producción duró 10 horas y supuso una reducción del 70 % en el tiempo de producción y un ahorro de costes del 60 %, en comparación con los métodos de fabricación tradicionales.