Junio 2023

Industria: Moldes para el sector del Automóvil

Material: PC CF

Tecnología: Fabricación aditiva de gran formato

Las aplicaciones de moldes y utillajes son diversas y su producción suele implicar un proceso y una cadena de suministro complejos, con una gran cantidad de fabricantes. Las industrias del automóvil y aeronáutico – aeroespacial hacen un uso extensivo de útiles, utillajes, moldes, plantillas y accesorios con características funcionales y técnicas específicas, por lo tanto, los OEM de estos sectores se encuentran entre los primeros en experimentar con tecnologías de impresión 3D de gran formato. El siguiente caso de éxito presenta el papel clave de los moldes de curado y el potencial de la fabricación aditiva para el moldeado de preimpregnados termoestables en un segmento de alta gama como el de la producción de superdeportivos.

Los moldes de curado desempeñan un papel esencial en la fabricación de piezas de automóviles, ya que permiten la laminación con fibra de carbono de piezas clave, como carrocerías y cubiertas de cárter, que requieren precisión y exactitud. Este tipo de moldes se diseñan a medida sobre la forma determinada de la sección final del vehículo, asegurando que cumplen con las especificaciones requeridas.

Uno de los mayores beneficios de la fabricación aditiva, cuando se aplica a los moldes, es que es posible producir directamente el molde en el que se moldeará y laminará la pieza final. En comparación con la fabricación tradicional, esto significa reducir pasos en el proceso, como la producción del modelo maestro. Además, la flexibilidad del diseño permite obtener una forma adecuada para el manejo del molde y reducir el peso total, lo que permite simplificar la logística en el sitio de producción para el movimiento y almacenamiento de piezas. La mayoría de las veces, después de la impresión, el molde se procesa posteriormente con fresadoras de control numérico CNC para alcanzar la rugosidad de la superficie y las tolerancias dimensionales necesarias para su superficie trabajable. Esto también permite equiparlo con ranuras para recortar la pieza final directamente sobre el molde.

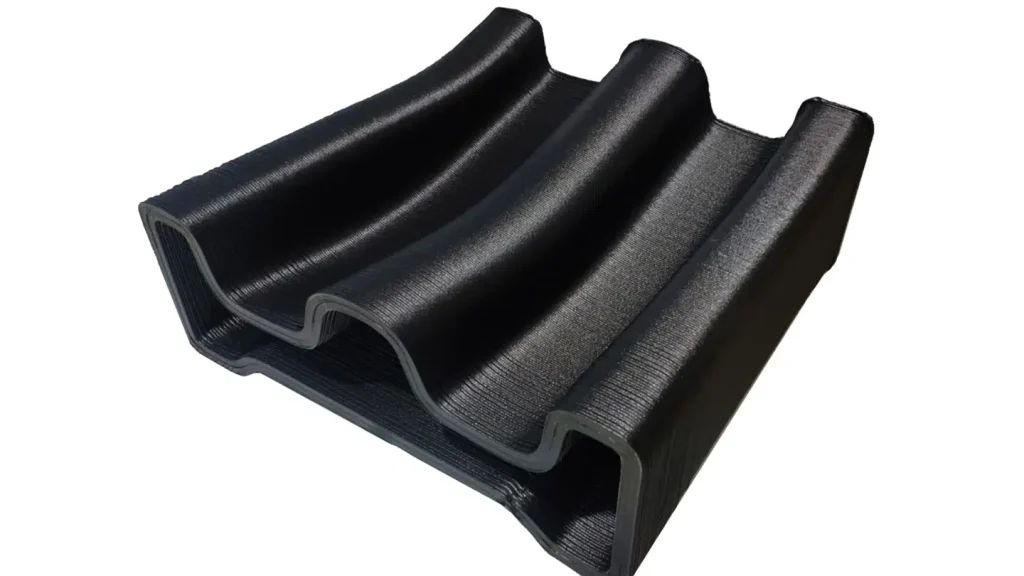

Este molde de curado específico, utilizada para producir la cubierta de fibra de carbono para los cárteres de los superdeportivos, fue desarrollada en colaboración con Airtech. El molde para curar preimpregnados termoestables fue fabricada con material Airtech Dahltram C250-CF, un policarbonato (PC) reforzado con un 20% de fibra de carbono (CF). Este compuesto ofrece excelentes propiedades térmicas y mecánicas y está calificado para procesos de autoclave de media temperatura, ya que puede alcanzar hasta 180° C y 6 bares en términos de temperatura y presión de trabajo, asegurando estabilidad en variados ambientes industriales y en el tiempo. La herramienta se utilizó con éxito para probar y laminar la pieza terminada del cárter de fibra de carbono.

La plataforma Heron AM de Caracol procesa materiales avanzados como Dahltram C250-CF de Airtech, así como muchos otros compuestos en forma de gránulos. El sistema se puede configurar con diferentes configuraciones, cabezales extrusores y dimensiones de las boquillas, para determinar el rendimiento general y las especificaciones de producción para que el proceso de producción sea lo más eficiente posible. Para este proyecto, se utilizó el modelo Heron 300 equipado con una extrusora HF (High Flow) para fabricar la pieza impresa, luego su superficie de trabajo se terminó con CNC tradicional.

Gracias a los 6 ejes de la plataforma y al alcance del brazo de varios metros, el robot puede imprimir piezas complejas de gran formato en un solo ciclo de trabajo, sin necesidad de ensamblar ni programar varios ciclos. Los beneficios generales incluyen una considerable reducción de residuos, un mejor tiempo de entrega y una reducción de los costos de producción. Además, los OEM podrían aprovechar el rendimiento mejorado de la herramienta terminada específica y del proceso general. Finalmente, al aplicar la tecnología de fabricación aditiva a la fabricación de coches superdeportivos, Heron AM aporta una importante optimización y sostenibilidad de los procesos tanto a grandes volúmenes como a producciones de nicho y de lujo.

Especificaciones clave de producción:

TECNOLOGÍA: LFAM Heron AM con extrusor HF + postprocesado CNC

MATERIAL: PC CF

TAMAÑO: 500 mm (largo), 500 mm (alto), 200 mm (ancho)

RUGOSIDAD SUPERFICIAL: 0,8 μm

TOLERANCIAS DIMENSIONALES: 0,2 mm

PESO: 21 Kg, hasta un 60 % de ahorro

MATERIAL DESPERDICIADO: hasta un 70 % de reducción.

PLAZO DE ENTREGA: de 8 a 2 semanas = ahorro 80 %

COSTO: desde 50 % de ahorro