Febrero 2023

Industria: Energía

Material: PP GF reciclado

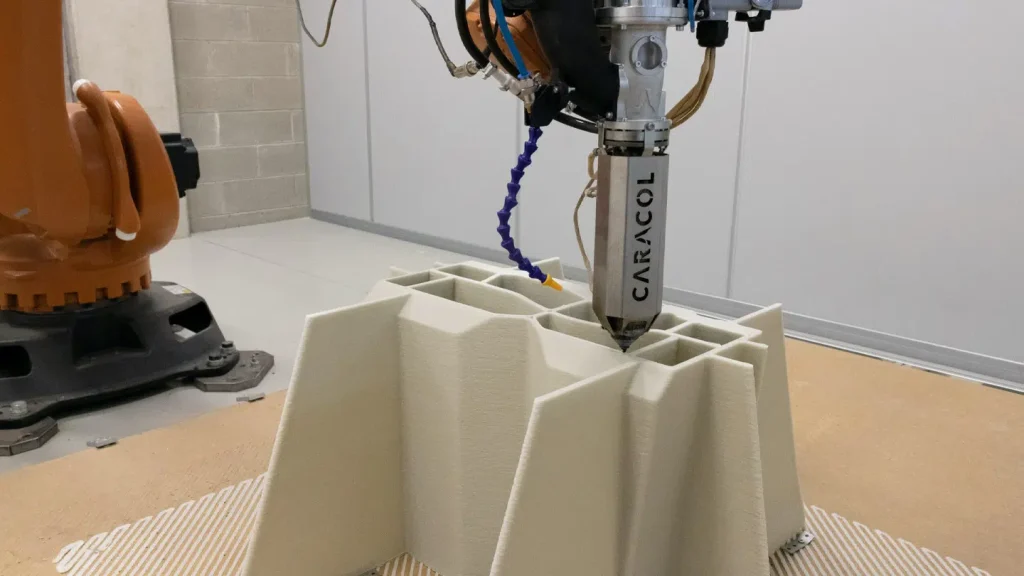

Tecnología: Fabricación aditiva de gran formato

Cliente: Enel Green Power

La tecnología no es sólo una cuestión de rendimiento, Afecta al medio ambiente y a las sociedades humanas. Este enfoque holístico sienta las bases para el “Acuerdo Verde Europeo”, incluida la política “Fabricación verde: demostración de tecnologías para luchar contra el cambio climático”, que fomenta una transición verde hacia la neutralidad climática para 2025.

En el escenario actual, Caracol ha participado a la convocatoria abierta del proyecto Demo4Green de EIT Manufacturing – con su proyecto RARe-WASTE “Robotic Large Format Additive Remanufacturing from Recycled Waste”, para demostrar cómo la tecnología LFAM fabricación aditiva de gran formato puede ser sustentable en términos de procesos y productos. Reducir el uso de recursos por un lado e implementar un ciclo de vida más largo por el otro puede reforzar el rendimiento general de la fabricación. Las tecnologías digitales como los sistemas LFAM fabricación aditiva de gran formato podrían finalmente respaldar el propósito final de la economía circular, si se combinan con cadenas de suministro locales, desde el desmantelamiento de piezas finales hasta la reutilización de materiales reciclados.

El caso de demostración del proyecto consiste en una herramienta de laminación impresa en 3D para turbinas eólicas producida a partir de material reciclado y evaluada en términos de requisitos técnicos y funcionales en colaboración con MADE Competence Center i4.0. Esta aplicación proporcionó evidencia de varios beneficios tangibles que se pueden lograr mediante la fabricación con el proceso LFAM fabricación aditiva de gran formato, que incluyen: un mejor tiempo de entrega en un 50 %, un mayor ahorro de materia prima en un 72 % y una mayor reducción de residuos en un 90 % en comparación con los procesos tradicionales. Además, en comparación con los procesos tradicionales con los que generalmente se fabrican los moldes de laminación, el estudio de caso se validó también desde un punto de vista técnico, ya que se mantuvieron las tolerancias dimensionales y la rugosidad de la superficie. Por último, la porosidad del material se analizó mediante tomografías computarizadas de materiales impresos de muestra, a través del centro ProM del socio de Caracol Trentino Sviluppo y proporcionó excelentes resultados equivalentes a una porosidad máxima de 0,2 mm.

La tecnología empleada es el último sistema robótico LFAM fabricación aditiva de gran formato de Caracol, Heron AM. Gracias a las actividades de prueba antes de invertir financiadas, se ha descubierto que el material de desecho de componentes compuestos al final de su vida útil se puede utilizar para la fabricación aditiva de componentes de gran formato. La herramienta fue desarrollada gracias a la colaboración con Enel Green Power tanto en el reciclaje de fibra de vidrio como en sus posibles aplicaciones. Por lo tanto, el estudio de caso se dirige específicamente al sector de la energía eólica y muestra las oportunidades reales de la tecnología LFAM para segmentos de clientes como OEM, Tier 1 y 2, así como usuarios finales industriales de herramientas compuestas y productores de plantas de energía terrestres. Sin embargo, las posibilidades intersectoriales de esta tecnología avanzada se abren a diferentes aplicaciones industriales como el aeronáutico, el aeroespacial y la automoción. En estos últimos casos, el uso de materiales reciclados ya está en marcha para los moldes y se seguirán probando para la aplicación de terminales.

Finalmente, mientras nos esforzamos por encontrar siempre formas de mejorar la sostenibilidad de los procesos de fabricación industrial, nos complace mostrar cómo las tecnologías de fabricación aditiva de gran formato de Caracol pueden facilitar la sostenibilidad, no solo para la industria de las energías renovables.