Marzo 2023

Industria: Sector Náutico

Material: PP GF

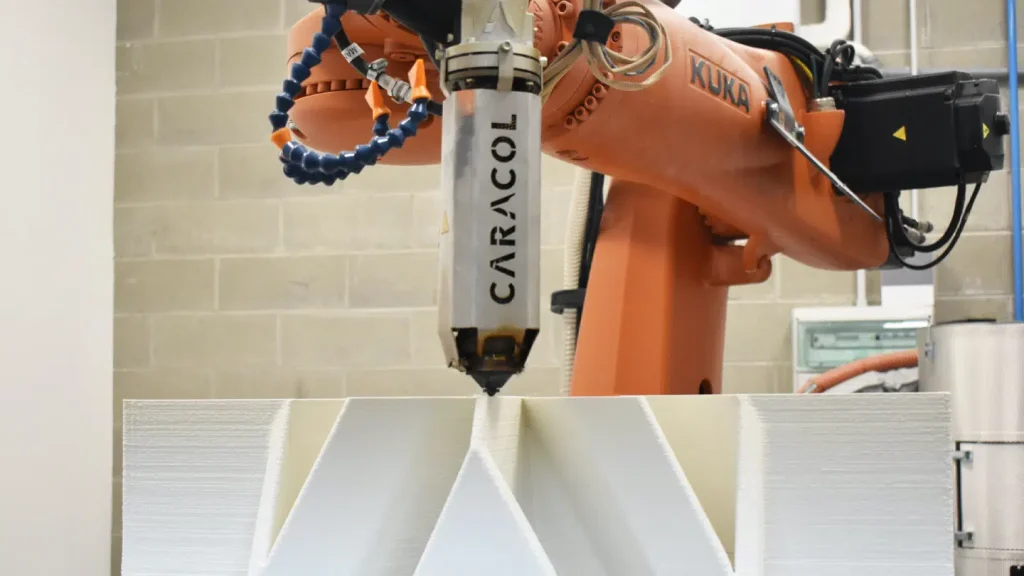

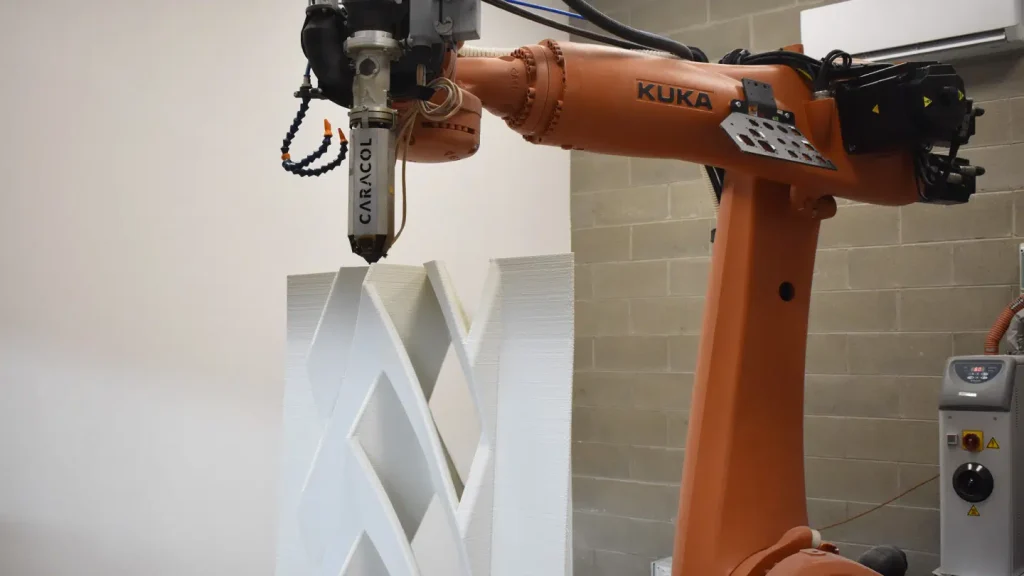

Tecnología:Fabricación aditiva de gran formato

Los arquitectos y diseñadores náuticos sienten la necesidad de disponer de nuevas tecnologías para producir piezas más complejas y personalizadas, según los deseos de los clientes de yates. Heron AM puede ser la solución para las empresas de construcción naval y de yates, permitiéndoles fabricar piezas superestructurales, como rejillas para yates, para producciones únicas o en series pequeñas.

Desde varios puntos de vista, las rejillas de aire son una aplicación interesante para la Fabricación Aditiva: sus diseños son formas geométricas complejas y no planas y el proceso de ingeniería en la fabricación tradicional todavía implica la laminación hecha a mano utilizando moldes y fibra de vidrio o láminas de metal trabajando como corte por láser, doblado y mecanizado. Estas necesidades pueden satisfacerse trabajando con una tecnología como Heron AM, que aprovecha su software patentado y los seis ejes del brazo robótico, para extruir en varios ángulos, e imprimir también superficies suspendidas y formas geométricas huecas, ligeras e intrincadas a 45°.

Aplicar el sistema LFAM fabricación aditiva de gran formato Heron AM de Caracol a esta producción supone tener la oportunidad de diseñar estructuras con formas innovadoras y geometrías ligeras sin necesidad de moldes ni plantillas, lo que finalmente permite superar las limitaciones de tiempo y costes típicas de las tecnologías de fabricación tradicionales garantizando al mismo tiempo sus normas de calidad.

La Fabricación Aditiva también es una solución sostenible si se tiene en cuenta su impacto medioambiental. En el caso de la producción de estas rejillas de aire, el ABS se mezcla con un 30 % de fibra de vidrio. Al mismo tiempo, la optimización del proceso, combinada con la alta tasa de extrusión, conduce a una mejora del tiempo de entrega de hasta un 50 %. Finalmente, los archivos de diseño digitales se guardan y se pueden adaptar a futuras necesidades de mantenimiento y repuestos. El efecto global para los constructores de barcos es una importante reducción de costes de hasta un 70 % según los volúmenes de producción.

PROYECTOS REALIZADOS Y CIFRAS

Especificaciones de producción:

Material: ABS + fibra de vidrio

Tecnología: LFAM (Heron AM), acabado de gelcoat

Ahorros:

Tamaño: 1.720 mm (largo), 450 mm (alto), 350 mm (ancho)

Peso: de 30 kg a 22 kg = ahorro del 25 %

Reducción de residuos: evitar moldes/herramientas = ahorro de hasta el 60 %

Plazo de entrega: de 12 a 5/6 semanas = ahorro 50 %

Costo: hasta un 70 % de ahorro