Julio 2023

Industria: Aeronáutica Aeroespacial

Material: ABS GF, ABS CF

Tecnología:Fabricación Aditiva de Gran Formato

A medida que el sector aeroespacial continúa liderando la innovación en la fabricación e impulsando la adopción de tecnologías AM, también lo ha estado haciendo para LFAM Fabricación Aditiva de Gran Formato. Los útiles o utillajes han sido uno de los campos de aplicación que impulsan el uso de tecnologías LFAM compuestas en varios sectores industriales, particularmente en el sector aeronáutico y aeroespacial. Los siguientes estudios representan ejemplos de cómo la fabricación aditiva puede impactar positivamente en los procesos de fabricación y en las cadenas de suministro de empresas bien establecidas.

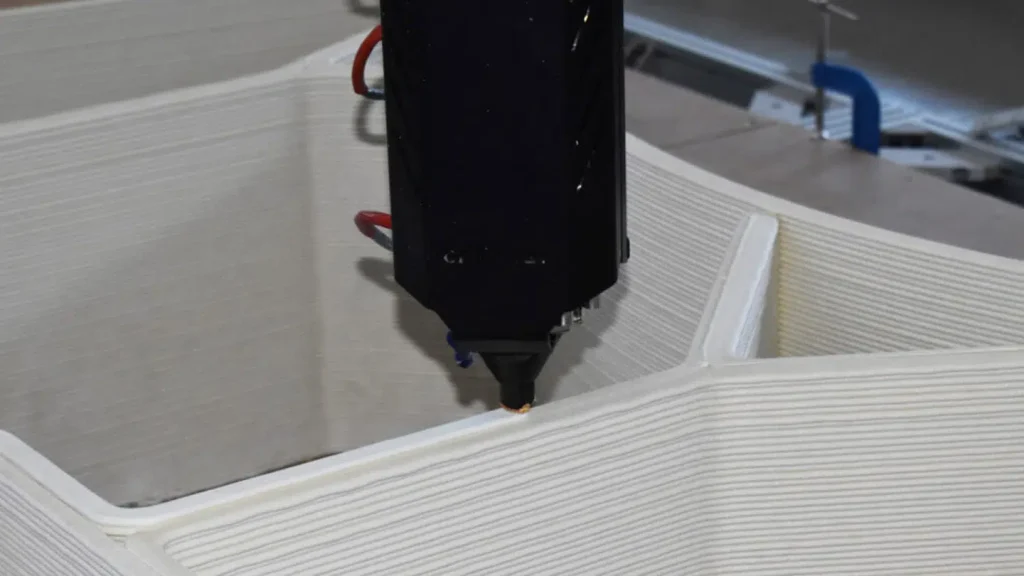

Aprovechando su experiencia en tecnologías AM, DfAM e ingeniería, Caracol ha optimizado su plataforma integrada Heron AM para fabricar de manera efectiva piezas como útiles, utillajes, plantillas y accesorios de acuerdo con los más altos estándares de calidad y rendimiento, calificando su proceso de producción con AS/ Certificación EN 9100.

La gama de útiles y utillajes en los que ha trabajado Caracol es muy amplia, como plantillas y fijaciones para operaciones de taladrado, recorte, fresado y montaje; plantillas de alineación y colocación personalizadas para facilitar los flujos de trabajo de producción, acelerar las operaciones y reducir posibles errores humanos, dispositivos de inspección para comprobar el ajuste y la precisión, plantillas portátiles, optimizadas y personalizadas para los operarios, y moldes para la fabricación de piezas en materiales compuestos o composites como las piezas de fibra de vidrio o fibra de carbono.

Esto es posible porque Heron puede procesar una amplia gama de materiales compuestos o composites, por ejemplo fibras de vidrio, carbono o Kevlar con matrices termoplásticas como el polipropileno (PP), económico, ligero y resistente, ABS – el más utilizado para útiles de baja temperatura, gracias a sus buenas propiedades mecánicas, Policarbonato (PC), de alta resistencia que funciona en procesos de autoclave de media temperatura y PEI, con excelentes propiedades mecánicas y térmicas que permiten su uso de moldes para autoclaves y para hornos de curado.

Heron 300 equipado con el extrusor HF (High Flow) es la configuración ideal para cubrir una amplia gama de útiles, utillajes y moldes, hasta una longitud de 3 metros, y se puede extender fácilmente con un riel varios metros en el eje x. Esta configuración se utilizó para imprimir un útil de mecanizado de ABS GF, así como un molde de laminación en frío ABS CF, utilizada para la fabricación y el mantenimiento del fuselaje de aviones.

Las herramientas de recanteado y taladrado son esenciales para los procesos de construcción y mantenimiento del fuselaje de los aviones: se utilizan para cortar y dar forma a diversos materiales, como aluminio, composites de fibra de carbonio y titanio, para crear y modificar los distintos componentes que componen el fuselaje final del avión. Estas herramientas deben seleccionarse cuidadosamente según el tipo de material utilizado y la tarea específica en cuestión. Con los moldes, utillajes y técnicas adecuadas, los fabricantes de aviones pueden crear elementos de fuselaje precisos y fiables que cumplan con los estrictos estándares de seguridad de la industria de la aviación.

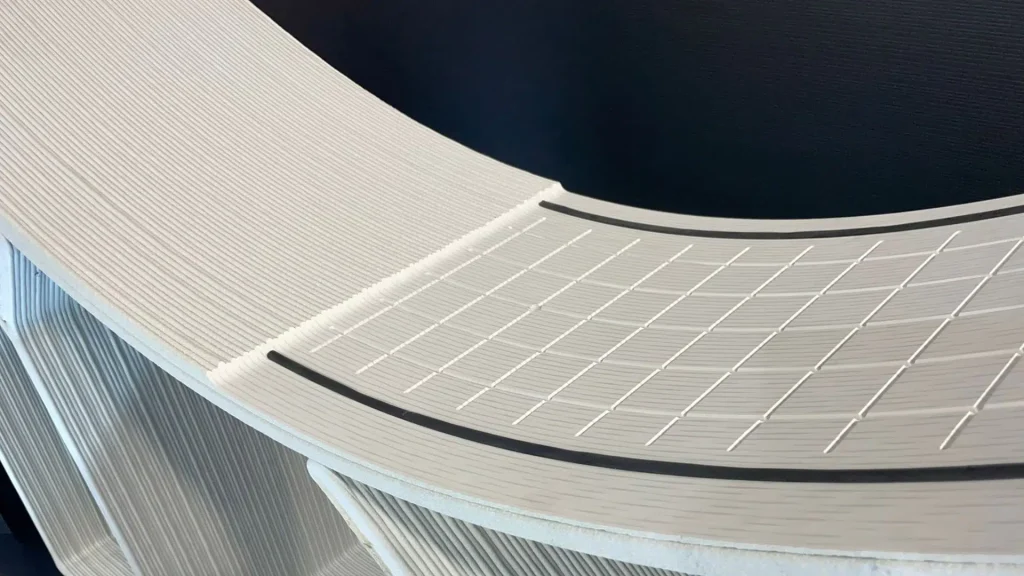

Los moldes de laminación en frío, en cambio, también son esenciales para los fabricantes de aviones y especialmente para los equipos de mantenimiento que necesitan reparar el fuselaje en los aeropuertos. Proporcionan un método seguro y eficaz para aplicar una fina capa de película protectora a la superficie del fuselaje, lo que ayuda a prolongar la vida útil del avión y reducir los costes de mantenimiento. De hecho, la capa aplicada ayuda a proteger la superficie del avión de la corrosión, rayones y otros tipos de daños que pueden ocurrir durante el funcionamiento del avión.

Este tipo de utillaje funciona a temperatura ambiente y no requiere calor ni presión para aplicar la película. Se puede utilizar en una amplia gama de materiales, incluidos aluminio, compuestos y titanio, y en entornos tanto interiores como exteriores, lo que la convierte en una herramienta versátil.

Ambas herramientas han sido impresas por Heron AM como un ciclo de una sola pieza evitando ensamblajes y fueron mecanizadas con centros de mecanizado de control numérico CNC para garantizar las tolerancias esperadas y las características de superficie específicas. Partir del concepto de añadir capas en lugar de quitar y modelar volúmenes a partir de una pieza de metal o material compuesto o composite permitió a los productores aeroespaciales reducir drásticamente los residuos y obtener un proceso de producción más sostenible en comparación con la fabricación tradicional.

Las piezas también se fabricaron hasta un 80 % más ligeras, lo que facilitó su transporte y almacenamiento en unidades de almacenamiento verticales, simplificando la logística y reduciendo el impacto medioambiental de estas piezas. En general, el plazo de entrega se redujo de 12 a 5-6 semanas, lo que finalmente generó importantes ahorros de costos (a partir del 50%).

Especificaciones clave de producción:

UTILLAJE DE AMARRE POR VACÍO PARA MECANIZADO DE COMPOSITES

TECNOLOGÍA: LFAM Heron AM con extrusor HF + postprocesado CNC

MATERIAL: ABS + fibra de vidrio

TAMAÑO: 1.650 mm (largo), 1.000 mm (alto), 400 mm (ancho)

RUGOSIDAD SUPERFICIAL: 1,2 μm

TOLERANCIAS DIMENSIONALES: 0,2 mm

PESO: 100 Kg, hasta un 80 % de reducción

MATERIAL DESPERDICIADO: hasta un 60 % de reducción

PLAZO DE ENTREGA: de 12 a 5/6 semanas = ahorro 50 %

COSTO: desde 50% de ahorro

HERRAMIENTA DE LAMINACIÓN EN FRÍO

TECNOLOGÍA: LFAM Heron AM con extrusora HA + postprocesado CNC

MATERIAL: ABS + fibra de carbono

TAMAÑO: 1400 mm (largo), 225 mm (alto), 225 mm (ancho)

RUGOSIDAD SUPERFICIAL: 1,2 μm

TOLERANCIAS DIMENSIONALES: 0,2 mm

PESO: 27 Kg, hasta un 80 % de ahorro

MATERIAL DESPERDICIADO: hasta un 70 % de reducción

PLAZO DE ENTREGA: de 12 a 5/6 semanas = ahorro 50 %

COSTO: desde 50 % de ahorro