Junio 2023

Industria: Aeroespacial

Material: Aluminio AL2319

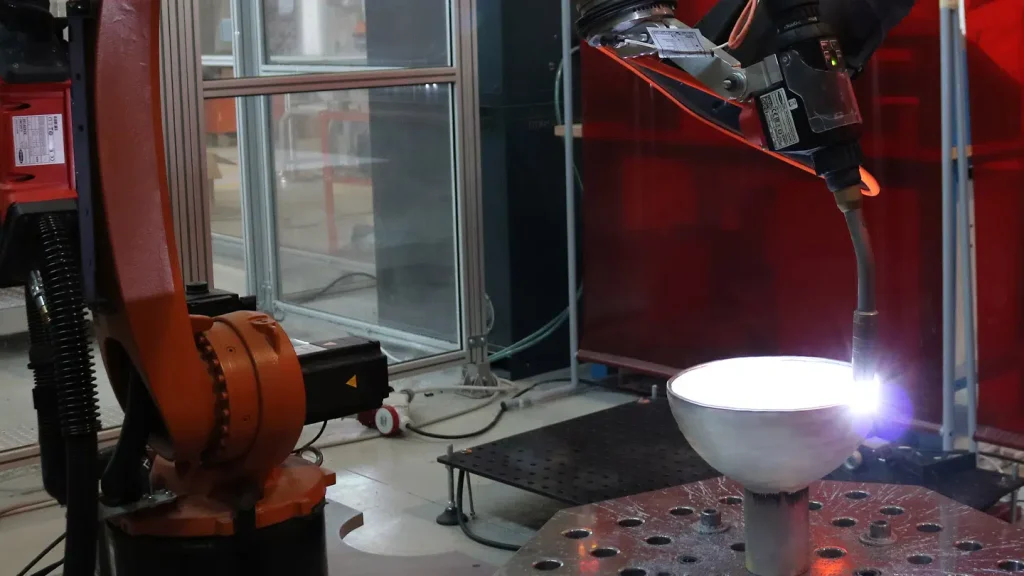

Tecnología: WAAM

Cliente: D-Orbit

La industria aeroespacial global está experimentando un gran impulso por la innovación, gracias a las enormes inversiones públicas y privadas que están impulsando la creciente carrera espacial y la expansión de la industria.

La Unión Europea identificó el sector espacial como un motor estratégico para el crecimiento manufacturero en los países de la UE, e Italia ha destinado varios miles de millones de euros en inversiones para este fin. Junto con las inversiones privadas y el trabajo de agencias públicas como la ESA, están surgiendo nuevos modelos de negocio para los servicios espaciales. Como resultado, la demanda de componentes avanzados para aplicaciones espaciales específicas está creciendo y se está haciendo evidente la importancia de destinar la mayor cantidad de inversión posible al desarrollo de tecnologías de fabricación innovadoras. El objetivo es producir un número cada vez mayor de vehículos y aplicaciones espaciales a tiempo, de forma sostenible y eficiente.

La Fabricación Aditiva está jugando un papel clave en esta evolución, gracias a sus características de flexibilidad, sostenibilidad y rentabilidad en pequeños volúmenes de producción. El sector aeroespacial, que siempre se ha caracterizado por bajos volúmenes de producción, largos plazos de entrega y componentes avanzados fabricados con técnicas de fabricación tradicionales, comprendió de inmediato el enorme potencial y los beneficios que se pueden derivar de las nuevas tecnologías.

Siguiendo esta tendencia y todo el trabajo que Caracol viene realizando en el sector aeroespacial, gracias a la convocatoria TechFast Lombardia (POR FESR 2014-2020), la compañía ha estado trabajando en un proyecto para fabricar aplicaciones espaciales de una manera más eficiente, como como tanques de presión. El objetivo general es apoyar la innovación tecnológica y digital de los procesos de producción mediante aditivos, para agilizar el trabajo de las pequeñas y medianas empresas espaciales.

La última pieza elegida para esta licitación es un tanque presurizado, fabricado con una aleación ligera de aluminio AL2319, que se montará en un satélite portador para transportar y poner en órbita los CubeSats. Una vez en órbita, estos satélites se utilizan para operaciones de investigación, telecomunicaciones y seguimiento tanto en aplicaciones comerciales como de investigación. Caracol ha desarrollado soluciones de fabricación avanzadas para la producción bajo demanda de componentes metálicos personalizados para el sector aeroespacial. En concreto, la tecnología WAAM desarrollada se basa en una tecnología de soldadura MIG (Metal Inert Gas) y puede utilizarse para producir piezas acabadas para sectores avanzados. Además, aprovechando su amplio conocimiento en programación y diseño de sistemas robóticos avanzados de fabricación aditiva, así como la experiencia en la integración de hardware y software obtenida con el proceso de fabricación granular fundida (FGF) a gran escala, Caracol desarrolló e implementó su propio sistema de corte y Software de control para WAAM, que funciona en 8 ejes.

Para llevar a cabo este proyecto, Caracol trabajó con socios destacados en Lombardía:

– D-Orbit S.p.A., una empresa que opera en el sector de servicios de transporte y logística espacial. Identificados como usuarios finales del proyecto, ayudaron a identificar las características funcionales que necesitaría el componente, desde la geometría hasta los requisitos de prueba que los tanques presurizados tendrían que cumplir.

– El Departamento de Ingeniería Mecánica del Politécnico di Milano, fue fundamental para la caracterización de materiales, la fase de prueba para la calificación del producto final y en la definición de la optimización de los parámetros del proceso.

Además de las innovaciones de hardware y software que se derivaron de este proyecto, Caracol y sus socios también diseñaron y evaluaron un Digital Flow para integrar procesos de ingeniería, fabricación y pruebas para producir componentes metálicos aeroespaciales. Los elementos de innovación digital introducidos en el proyecto se refieren a tres campos principales: software, control y automatización. La integración de estos tres aspectos conduce a un flujo de trabajo altamente automatizado y eficiente. Además, la identificación de un Flujo Digital para controlar cada fase del proceso permite a las tecnologías WAAM garantizar la repetibilidad y el control del proceso, asegurando que estos procesos puedan convertirse en una alternativa eficaz y eficiente a las tecnologías de fabricación tradicionales.

LOS BENEFICIOS DE LA SOLUCIÓN WAAM DE CARACOL PARA APLICACIONES INNOVADORAS AEROESPACIALES

Las técnicas de fabricación tradicionales enfrentan varios problemas críticos en términos de eficiencia y sostenibilidad, peso de las piezas, adaptabilidad del diseño y personalización. El bobinado de filamentos es la tecnología más reconocida, utilizada también por la NASA para aplicaciones de tanques presurizados desde los años 80. Aunque garantiza alta velocidad y precisión en la fabricación, conlleva costos muy altos para geometrías complejas y volúmenes bajos, combinado con complejidades operativas en el proceso, solo puede crear formas estándar que se limitan a geometrías asimétricas y requiere muchas operaciones manuales.

Caracol decidió apostar por WAAM como solución para estas aplicaciones, ya que aporta numerosas ventajas en términos de flexibilidad de diseño, rendimiento, eficiencia y fomento de la sostenibilidad. En cuanto al producto, combina la importante reducción de material de desecho con un diseño optimizado, permitiendo reducir el peso del componente final. Aplicado al caso específico del tanque presurizado instalado en un portasatélites, esto genera considerables ahorros de costos, tanto en producción como en lanzamiento, y un impacto ambiental positivo, ya que la cantidad de propulsor necesario para el lanzamiento depende directamente de la masa de la nave espacial. Por otro lado, en términos de proceso, la tecnología WAAM permite producir un tanque de propulsor monomaterial. Para aplicaciones de alta demanda, esta tecnología se puede utilizar potencialmente en combinación con el bobinado de filamentos, para proporcionar de manera efectiva núcleos metálicos con formas complejas.

Las principales ventajas vistas en el proyecto fueron:

-Posibilidad de producir geometrías complejas y personalizadas, sin restricciones de forma.

-Mayor libertad en el diseño de piezas.

-Posibilidad de obtener una estructura metálica de altas prestaciones con un componente monolítico, sin tener que ensamblar varias piezas (carcasas, núcleos, mandriles, herrajes).

Posibilidad de gestionar el proceso mediante flujo de trabajo digital.

-Reducción del plazo de entrega.

-Reducción de residuos y materia prima utilizada frente a la tecnología tradicional (por ejemplo, procesos sustractivos).

En conclusión, este proyecto adquiere gran relevancia ya que muestra el potencial tangible de una tecnología en etapa inicial como WAAM para la producción de piezas con acabado espacial. Hoy en día, WAAM todavía tiene un largo camino por recorrer para ampliar su empleo, no sólo en Lombardía sino también en Italia y Europa. La tecnología trae consigo todos los beneficios de productos y procesos de la fabricación aditiva y el conocimiento de Caracol en AM con sistemas robóticos, ampliando su potencial a la aplicación de tanques de propulsor para naves espaciales. Hoy, Caracol continúa trabajando en el proyecto con un estudio de viabilidad para que esta tecnología de impresión 3D en metal y sus soluciones WAAM estén listas para su uso en industrias industriales avanzadas.