Mayo 2021

Industria: Aeronáutica – Aeroespacial

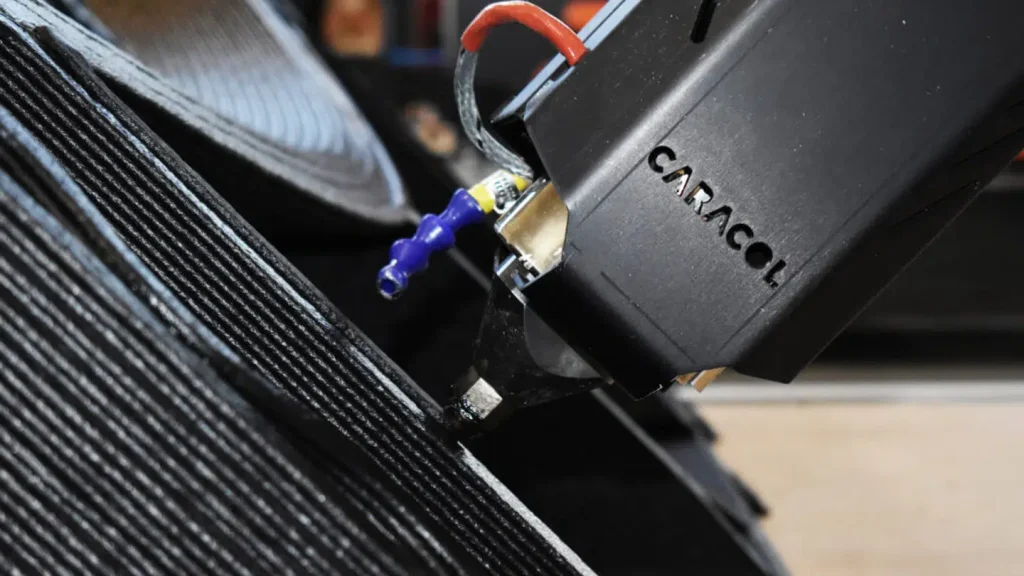

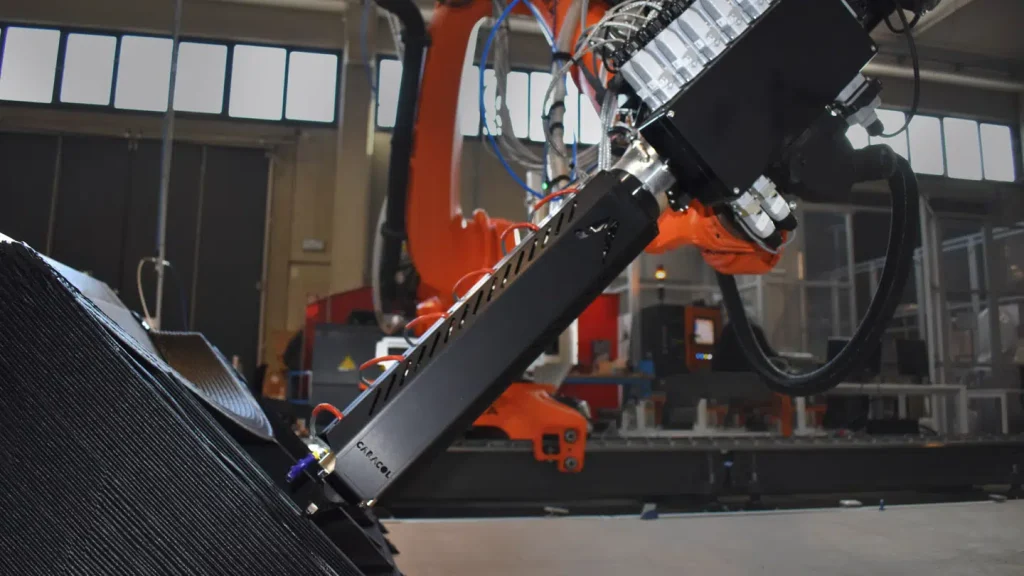

Material: PP GF

Tecnología: Fabricación aditiva de gran formato

Hoy en día, dentro de las cadenas de suministro de fabricación para aplicaciones aeroespaciales, la fabricación de útiles, utillajes, plantillas, accesorios, moldes y herramientas suele implicar el fresado de metal sólido. Las piezas producidas se ensamblan manualmente para elaborar las piezas finales, con largos plazos de producción de hasta alrededor de 2 a 4 meses para un solo útil en promedio. Además, debido a la importante cantidad de material eliminado de los sólidos y los consiguientes residuos metálicos, existen elevados costes de producción y procesos de fabricación insostenibles.

Así, Caracol comenzó a trabajar con grandes grupos internacionales para sustituir los procesos tradicionales por útiles aeroespaciales a gran escala. Uno de los casos de estudio clave es este útil para el posicionamiento y taladrado con sujeción por vacío de paneles de fuselaje de aviones.

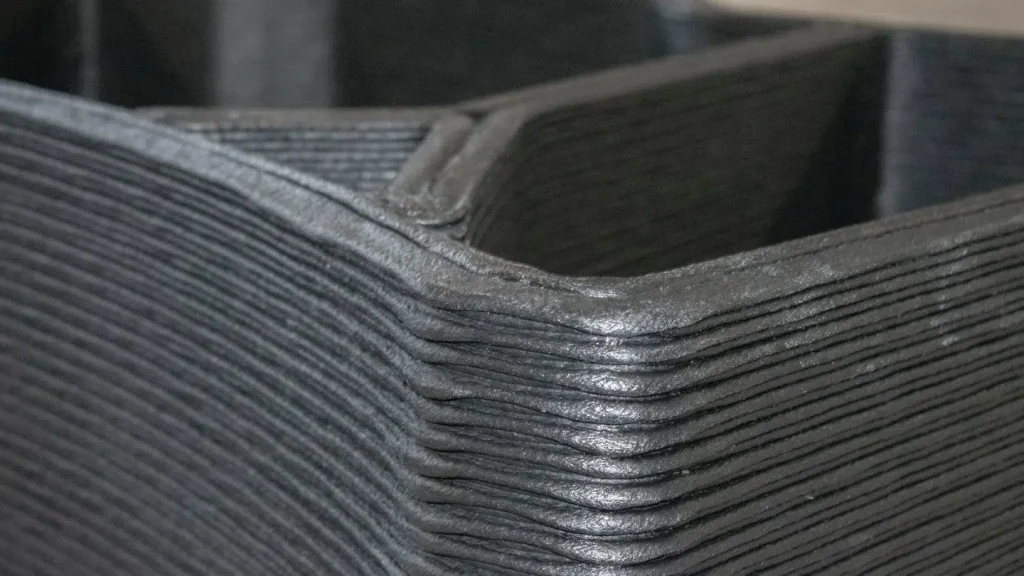

La pieza final fabricada de una sola pieza con impresión 3D con robot, mide unos 85cm (ancho) x 125cm (largo) x 33cm (alto). Esto redujo el número de piezas fabricadas de más de 30 a 1, lo que significó que se necesitó muy poco montaje para la pieza final.

Con un flujo de trabajo digitalizado e integrado, las piezas se imprimen en una sola pieza y se acaban con fresado CNC. Esto ayuda a lograr las tolerancias dimensionales requeridas por las aplicaciones de 0,1 mm y una rugosidad superficial de 1,6 μm. La pieza fue fabricada y lista para usar en sólo 2 semanas, frente a los 2 meses originales que requerían los procesos tradicionales.

Además de reducir el tiempo, también se redujo drásticamente el desperdicio de material, lo que se complementó con una importante ventaja de costes directos de alrededor del 30-50 % en la adquisición de la pieza. Así como ventajas en el coste logístico ya que la pieza final es mucho más ligera y puede almacenarse y manipularse con mayor facilidad.

Este es solo el primer paso hacia el desarrollo de una cadena de suministro aeroespacial más digitalizada, eficiente y sostenible. Realmente podría aprovechar beneficios como la flexibilidad de producción, el peso y la reducción de costos que son posibles gracias a esta tecnología.